Transportleitsystem optimiert SAP Intralogistik

Licht in der Black Box – Die auf Anlagen- und Maschinenbau spezialisierte SMS group GmbH hat am Standort Hilchenbach die interne Logistik durch ein in SAP® integriertes Transportleitsystem optimiert und damit den Bedarf an Staplern sowie den Suchaufwand minimiert.

“Durch die optimierte Transportsteuerung konnten wir die Versorgungssicherheit

erhöhen und können jetzt zu jedem Zeitpunkt jedes Material auffinden, damit haben wir das Hauptziel des Projektes erreicht. “

Steffen Rosenthal

Projektleitung

SMS group GmbH

Denken in großen Dimensionen. Was das bedeutet, demonstriert die auf Anlagen- und Maschinenbau spezialisierte SMS group GmbH auf eindrucksvolle Weise. Die gigantischen Betriebsanlagen am traditionsreichen Standort Hilchenbach erstrecken sich über eine Fläche von 120.000 Quadratmetern. Das Areal wäre groß genug, um 34 Fußball-Clubs parallel

antreten zu lassen. Stattdessen konstruieren und fertigen hier rund 2.200 Mitarbeiter aus bis zu 400 Tonnen schweren Stahlteilen Hütten- und Walzwerkstechnik, die in die ganze Welt exportiert wird. Die damit verbundenen mehrstufigen Materialflussprozesse laufen über mehrere Hallen, Fertigungs- und Lagerbereiche.

Zwei Mannjahre Suchzeit eliminiert

Die für die einzelnen Aufträge benötigten Materialien werden dabei in unterschiedlichen Bereichen auf dem Werksgelände

zwischengelagert. “Für uns war das wie eine große Blackbox, denn es gab für die internen Transporte auf dem Werksgelände kein zentrales Steuerungs- und Informations-system”, erklärt Diplom Wirtschaftsingenieur Steffen Rosenthal, der bei der SMS group GmbH die fachliche Projektleitung verantwortet. Vor diesem Hintergrund kam es in der Vergangenheit immer wieder zu langen Suchzeiten, die sich pro Jahr auf bis zu zwei Mannjahre summierten. Für die SMS group GmbH Grund genug, die Auffindbarkeit des Materials sowie die Transparenz der eigenen Intralogistik zu optimieren.

“Wir brauchten ein zentrales Leitsystem für die wöchentlich rund 3.000 internen Transporte”, bringt es Rosenthal auf den

Punkt. Dem Team der Intralogistik am Standort Hilchenbach stehen für die Warenbewegungen zwischen Warenein- und

Warenausgang zwölf Gabelstapler und 39 Anhänger mit Nutzlasten von 15 bis 120 Tonnen zur Verfügung.

Zu den Hauptanforderungen an das gesuchte System zählte die Integrierbarkeit in das bei der SMS group GmbH eingesetzte ERP-System von SAP®. “Das Vermeiden von Schnittstellen innerhalb des Datenflusses gehört bei uns zu den Grundsätzen”, betont Marc-Oliver Greb. Der Diplom-Ingenieur arbeitet bei der SMS group GmbH in der IT-Abteilung und verantwortete gemeinsam mit Steffen Rosenthal das Projekt zur Einführung des Transportleitsystems – kurz TLS.

Dieses musste sich neben SAP® auch in die von der SMS group GmbH selbst entwickelte Fertigungsplanungs-und -steuerungssoftware (FPS) integrieren lassen, um eine wirkliche Durchgängigkeit über alle Bereiche der Produktion zu garantieren. “Die Anzahl der Anbieter für eine solche Lösung war sehr überschaubar, so dass wir sehr schnell mit der Flexus AG aus Würzburg in Kontakt kamen”, erinnert sich Rosenthal.

Kommissionierung ist integriert

Gemeinsam mit den SAP®-Spezialisten von Flexus konnte die SMS group GmbH bereits im März 2014 das Pflichtenheft fertig stellen. Das nachfolgende Implementieren dauerte nur drei Monate, wobei neben der Software insgesamt 80 Scanner, 12 Advantech-DLoG-Staplerterminals vom Typ DLT-V8310 sowie 35 PC-Stationen installiert wurden. Die kabellosen Handscanner verteilen sich auf die Gabelstapler, die PC-Stationen und diverse Arbeitsplätze im Hochregallager. “Schließlich umfasst die Lösung nicht nur die eigentlichen Transporte, sondern auch den Inhalt der beförderten Kleinteile-Behälter, die im Hochregallager kommissioniert werden”, erklärt IT-Experte Greb. Die 35 PC-Stationen verteilen sich über die gesamte Lager- und Produktionsfläche.

Die in robusten Schränken untergebrachten Computer und Scanner dienen dem bedarfsgerechten Anfordern von Anhängern, dem damit verbundenen Erstellen von Fahraufträgen sowie dem “Erzeugen” von Behältern. Jeder Fahrauftrag wird automatisch an eines der verfügbaren Fahrzeuge übermittelt und mit Start- und Zieladresse auf dem Advantech-DLoG-Staplerterminal angezeigt. Bei Bedarf wird dem Fahrer zudem der Standort eines geeigneten Anhängers mitgeteilt. Jede gezogene Einheit ist mit einem Barcode-Etikett versehen, das beim Andocken mit dem Stapler vom Fahrer gescannt wird. Auf diese Weise lassen sich auch Einsatz und Auslastung der Spezial-Anhänger lückenlos verfolgen und analysieren.

Anlieferung am Ort der Wertschöpfung

Am Ort der Beladung scannt der Fahrer zusätzlich die übernommenen Waren, die jetzt mit einem einheitlichen Begleitzettel versehen sind. “Jedes Bauteil und jeder Behälter verfügt seit 2014 über ein genau definiertes Etikett, das neben einem Barcode die wichtigsten Daten in Klarschrift enthält”, erklärt IT-Projektleiter Greb. Neu sind auch die rund 140 definierten Übergabezonen, die ebenfalls mit einem Barcode versehen sind. Jeder interne Transport führt immer zu einer dieser Zonen, deren Zahl sich ständig erhöht. “Letzten Endes soll das Material so nah wie möglich am Ort der Wertschöpfung angeliefert werden”, erklärt Rosenthal.

Nach der Implementierung begann im Juli die Testphase, die nach sechs Wochen erfolgreich abgeschlossen werden

konnte. Die Schulung der 500 direkt und indirekt betroffenen Mitarbeiter war bereits im Juni gestartet, so dass dem pünktlichen Go-Live am 15. September nichts im Wege stand. Das gemeinsam von Flexus und der SMS group GmbH erarbeitete Schulungskonzept richtete sich mit den zielgruppengerechten Lerninhalten an die verschiedenen “Rolleninhaber” wie Kommissionierer, Staplerfahrer, Versender oder dem neu implementierten Leitstand.

Staplerflotte reduziert

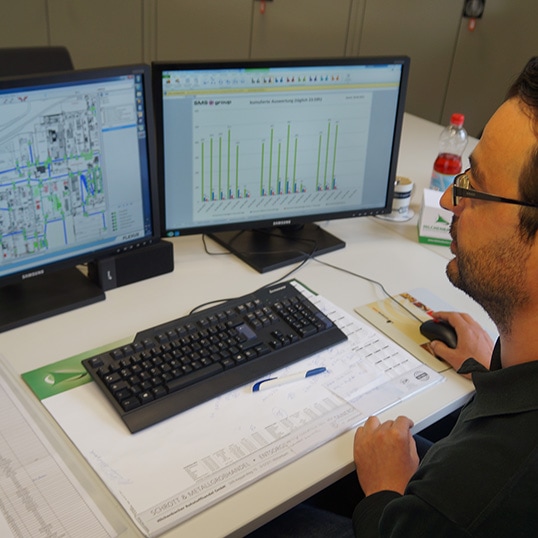

Tabellarisch dargestellt, grafisch aufbereitet und zentral überwacht werden sämtliche Prozesse im Leitstand. Hier lassen sich neben dem manuellen Eingreifen in den Transportarbeitsvorrat anhand der Material- und PSP-Nummer sämtliche Einzelteile lokalisieren und Rückverfolgen.

“Wir können jetzt zu jedem Zeitpunkt jedes Material auffinden und haben damit ein Hauptziel des Projekts erreicht”, betont Rosenthal. Zudem könnten jetzt gezielte Auswertungen über die Effizienz der Prozesse erstellt werden. So lässt sich nachprüfen, ob die einzelnen Anhänger und Ladungsträger innerhalb der geforderten Zwei-Stunden-Frist geleert werden. Das erste Ergebnis dieser Berechnungen ließ übrigens nicht lange auf sich warten: Bereits nach wenigen Wochen stand fest, dass der Stapler-Fuhrpark von zwölf auf elf Einheiten reduziert werden konnte.

Gemeinsam mit den minimierten Suchzeiten sollte sich allein damit das Ziel der um 10 bis 15 Prozent reduzierten Betriebskosten erreichen lassen. Das jährlich erwartete Einsparpotenzial wurde am Standort Hilchenbach jedenfalls erreicht. Kein Wunder, dass Flexus bereits mit weiteren großen Projektschritten beauftragt wurde. So soll Mitte 2016 das Transportleitsystem auch am Standort Mönchengladbach eingeführt werden.

Die SMS group GmbH bietet Hütten- und Walzwerkstechnik aus

einer Hand. Zum Angebot zählen Anlagen, Maschinen, Services

sowie Verfahrens-Know-how, das weltweit in der Stahl-,

Aluminium- und NE-Metall-Industrie eingesetzt wird. Die SMS

group bietet ein lückenloses Leistungsportfolio. Dazu gehört

die gesamte Bandbreite vom planen, entwickeln, finanzieren,

konstruieren, installieren bis hin zum automatisieren und schulen.

Maßgeschneiderte, schlüsselfertige Gesamtanlagen werden

ebenso realisiert wie Erweiterungen und Modernisierungen.

Die SMS group ist unter dem Dach der SMS Holding GmbH eine

Gruppe von international tätigen Unternehmen des Anlagen- und

Maschinenbaus für die Stahl- und NE-Metallindustrie.