Dieser Artikel soll den Weg in eine moderne Logistik aufzeigen. Er soll veranschaulichen, aus welchen (Betrachtungs-)Richtungen Innovationen entstehen und wo die Reise hinführt. Auf dem Weg dorthin werden die Entwicklungen einiger Logistik-Lösungen exemplarisch aufgezeigt, ebenso deren Einsatzgebiete, Grenzen und diejenigen Hürden, die genommen werden mussten.

Ausfahrt Automatisierung: Siemens

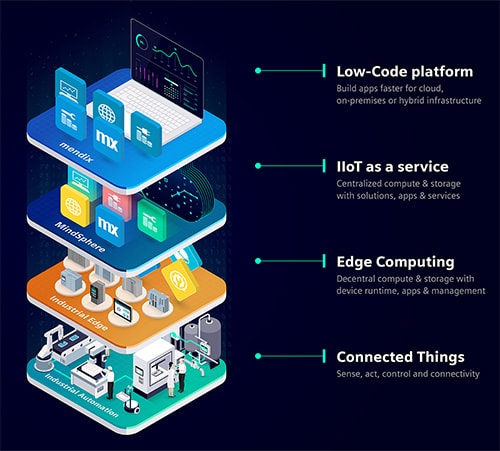

Die zunehmende Leistungsfähigkeit und das Verschmelzen der Technologiebereiche OT (Operational Technology) und IT (Information Technology) eröffnen vollkommen neue Möglichkeiten für Systeme mit sehr hoher Autonomie in der Logistik. Industrial IoT, Industrial Edge Computing und Industrial Communications (z.B. 5G) ermöglichen die durchgehende Digitalisierung der Prozesse und die Integration aller beteiligten Systeme für eine flexible Produktion und Logistik der Zukunft.

Ausfahrt Integration: Flexus

Die moderne Produktentwicklung wird immer mehr auf die individuellen Wünsche und Bedürfnisse des Kunden abgestimmt. Hieraus resultiert, dass die moderne Logistik einen immer granulareren und diverseren Warenfluss bewältigen muss. Dabei ist zu erwarten, dass sich diese Entwicklung in Zukunft noch verstärkt.

Die steile Bergstraße: Digitale Transformation als Wegbereiter

Die zunehmende Digitalisierung kann hierbei einen Lösungsweg eröffnen. Beispielsweise ist das Verwalten und Skalieren logistischer Prozesse in digitaler Form übersichtlicher gestaltet. Außerdem können Mitarbeiter durch intuitiv gestaltete Oberflächen entlastet werden und dem Arbeitgeber somit Zeit und Geld sparen. Zuletzt schafft eine kleinschrittige Erfassung des Warenflusses nicht nur eine noch nie da gewesene Transparenz über den Verbleib und den Zustand der Ware, sondern auch die Grundlage für weitere Optimierungen, Fehleranalysen und Prognosen. Dies kann nicht zuletzt auch durch die zunehmende Anbindung der einzelnen Logistiksysteme mit industrial IoT Komponenten erreicht werden. Die Logistiksysteme werden dadurch in die Lage versetzt, selbständig kontextspezifische Informationen zurückzumelden und Aktionen auszuführen.

Die Serpentinen 1: Digitale Integration der Produktions- und Logistiksysteme

In vollständig digitalisierten und integrierten Systemen erfassen die eingesetzten Transportsysteme, die Infrastrukturkomponenten, aber auch die Produktionssysteme alle für die Ressourcenplanung und die Warenflussplanung und -steuerung nötigen Betriebsinformationen selbständig und liefern diese automatisiert an die Koordinationskomponenten.

Herausforderung ist hier die Ausstattung der einzelnen Logistiksysteme mit den entsprechenden Erfassungs-, Verarbeitungs-, und Kommunikationskomponenten. Hierzu bietet das heute verfügbare Portfolio an Automatisierungskomponenten, welche sich nahtlos in industrial IoT Komponenten integrieren, eine entsprechende Lösung.

Zusammen mit entsprechenden Kommunikationskomponenten, welche auch mobil einsetzbar sind, können Integrationen in Ressourcen- und Warenflussmanagementsystemen realisiert werden. Damit wird eine durchgehende Digitalisierung der Produktion und Logistik möglich, die industriellen Fertigungsanforderungen gerecht wird.

Durch industrial Edge Computing können die zunehmenden Anforderungen an real-time Optimierung und sich kontinuierlich ändernder Rechenaufgaben, die nah an der Quelle der Daten und dem Transport- und Fertigungsprozess auszuführen sind, adressiert werden.

Mit Edge Computing wird Rechenleistung dezentral in den Systemen nah an der Datenquelle und dem Rechenbedarf platziert. Durch den Einsatz von fortgeschrittenen Geräte- und Softwaremanagement Technologien ist es trotz der Dezentralität möglich, diese Systeme ganzheitlich zu verwalten. Auch weitere Herausforderungen der Digitalisierung von Produktions- und Logistiksystemen, wie das Engineering, die Sicherheit und Erweiterungen der digitalisierten Systeme, werden damit adressiert.

Neben der ganzheitlichen Geräte- und Softwareverwaltung kommen hier auch sogenannte „Low Code“ Konzepte zum Einsatz. Low Code Lösungen ermöglichen das Erstellen komplexer Softwareapplikationen für den operativen Betrieb ohne vertiefte Programmierkenntnisse. Abbildung 1 zeigt am Beispiel des Siemens industrial IoT Stacks die funktionalen Ebenen, welche bei der Digitalisierung und Anbindung von Produktions- und Logistiksystemen typischerweise zum Einsatz kommen.

Die Serpentinen 2: Warenstrom-Optimierung und -Analyse

Die erste Herausforderung besteht aus der durch die Digitalisierung gewonnenen Big Data nutzbare Smart Data zu generieren, um Ansatzpunkte für Optimierungen zu finden. Ein populäres Hilfsmittel, um Smart Data zu aggregieren und visualisieren sind Business Intelligent Tools wie zum Beispiel Power Bi von Microsoft.

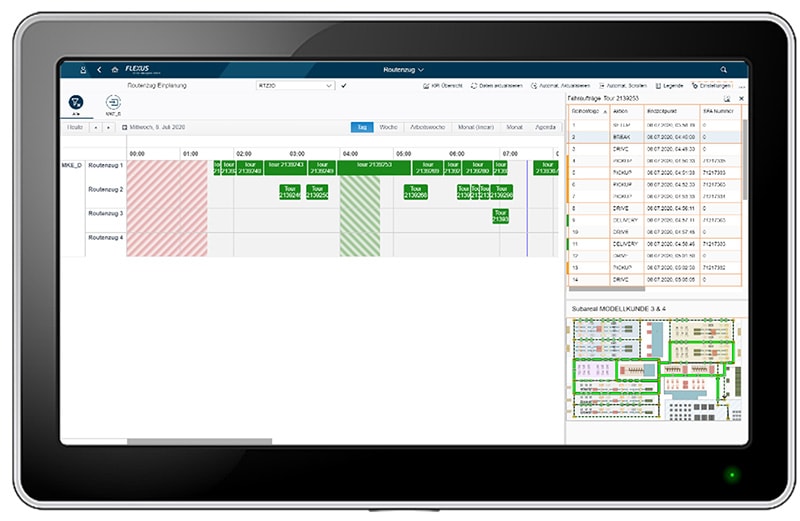

Betrachtet man nun die eigentliche Warenflussoptimierung, kann diese in mehreren Stufen geschehen. Ein erster Schritt hierbei kann schon die eine unterstützende Visualisierung sein, wie es im Flexus Transportleitsystem – kurz FlexGuide – geschieht. In der einfachsten Form werden hier die für einen Staplerfahrer infrage kommenden Warentransporte angezeigt und die Durchführung derer dokumentiert. Des Weiteren kann das System auch den nächsten Transport direkt bestimmen. Im Hintergrund werden dabei verschiedene einstellbare Faktoren bedacht, die die Priorität bestimmen. Diese Faktoren können beispielsweise die räumliche Nähe zum Aufnahmeort oder die Dringlichkeit bezogen auf eine zeitliche Fälligkeit sein.

Einen nächsten Schritt stellt die dynamische (bedarfsgerechte) Routenzugoptimierung der Flexus dar. Hier wird nicht die individuelle Ressource – der Routenzug – unterstütz bzw. angeleitet, sondern es wird in Bezug auf das Gesamtsystem – das Werk – versucht, den Kundenwünschen entsprechend möglichst optimal zu fahren. Es werden Touren mit bedarfsgerechter Route auf Grund des aktuellen Transportbedarfs vorausgeplant und bis zu ihrer Bearbeitung durch einen Routenzug stets auf die momentane Situation angepasst.

Der Vorteil des Systems ist eindeutig eine Abkehr von einem starren Linienverkehr, denn der Routenzug ist eben nur dem Namen nach ein Zug. Des Weiteren übernimmt das System das Zusammenstellen der situativ optimalen Tour mit Wissen über die Ware und Routenzug-Flotte, an die ein Mitarbeiter nicht oder nur schwer herankommt. All dies stellt eine enorme Entlastung für den Mitarbeiter dar und kann gleichzeitig zu einer starken Steigerung des Warendurchsatzes im Werk führen bzw. die Liefertreue drastisch verbessern. Zudem verkürzt es die Einarbeitungsphase eines neuen Mitarbeiters deutlich.

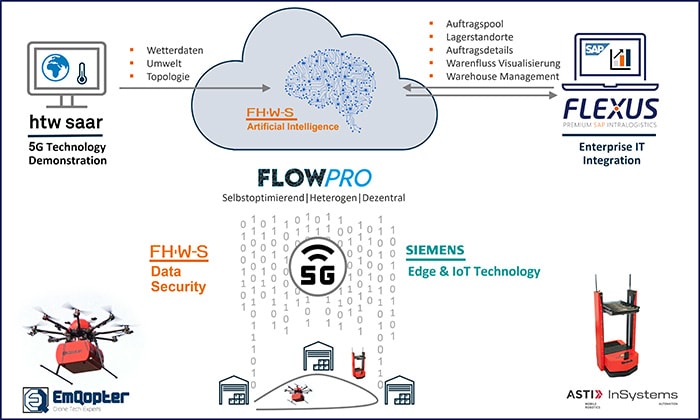

Beide bisher präsentierten Systeme haben ihre Stärken aber auch Grenzen. Insbesondere schöpfen sie die Möglichkeiten der immer weiter verbreiteten fahrerlosen Transportsysteme (FTS) nicht gänzlich aus. Ein Ansatz dies zu tun, ist das Konzept eines selbstorganisierten Logistiknetzwerkes. Die Innovationen der vergangenen Jahre im Bereich Industrial IoT, Industrial Edge Computing, Maschine Learning und 5G Highspeed Datenverbindung bilden hierbei das tragende Gerüst.

Der Highway: FlowPro – ein dezentrales selbstlernendes Logistiknetzwerk

FlowPro stellt einen nächsten Schritt bzgl. der Warenflussoptimierung unter Verwendung von FTS dar. Das FlowPro Netzwerk ist eine Transaktionsplattform für ein dezentrales Agentensystem, in dem alle Teilnehmer nahezu in Echtzeit miteinander kommunizieren und sich selbst organisieren. Hierbei ist jedes FTF ein Agent im System, welches aus seinem Kontext heraus versucht, optimal zu arbeiten. Die Verbesserung des Gesamtsystems wird durch einen Federated Learning Ansatz verfolgt, d.h. man schafft ein gemeinsames Ziel, mit dem alle Agenten ihr Optimum bestimmen und verbessert dies gemeinschaftlich durch eine Feedbackschleife. Dies bildet das Maschine Learning äquivalent zum Teamgeist der Mitarbeiter ab. Vorteile eines solchen Systems sind eindeutig die Absicherung von Ausfällen sowie die Skalierbarkeit. Dies wird durch den dezentralen Agentenansatz bewerkstelligt, durch welchen die Rechenlast einer großen Serverinstanz (wie bei der zuvor beschriebenen Gesamtsystemoptimierung der Routenzüge) zu vielen kleinen Hardwareeinheiten verlagert wird. Das FlowPro-System stellt somit ein effizientes Werkzeug für die Bewältigung der anfangs beschriebenen Verfeinerung des Warenflusses bis hin zu Losgröße -1 dar. Gerade bei großen FTF-Flotten profitiert FlowPro von der Dynamik des Agentensystems und passt sich an Auftragsspitzen situativ an.

Das Projekt befindet sich derzeit noch in der Entwicklungsphase und wird voraussichtlich 2022 das erste Mal in einem Feldversuch erprobt. Wer jetzt schon mehr erfahren will: www.flow-pro.de.

Dr. Markus Sauer (Siemens Technology)

Senior Key Expert Collaborative IoT

Im Rahmen seiner Tätigkeit bei Siemens Technology untersucht er neue Konzepte, Architekturen, und Technologien im Bereich selbst-organisierende, dezentrale Systeme für zukünftige industrielle Szenarien, Produkte und Lösungen.

Dominik Grasser (Flexus AG)

KI Entwickler

Im Rahmen seiner Tätigkeit bei Flexus optimiert er mit den passenden Optimierungsalgorithmen die Intralogistik unserer Kunden. Dies findet vor allem Anwendung bei der Optimierung von Staplern, Routenzuglogiken und der effizienten Steuerung von AGVs.

Das könnte Sie auch interessieren: