Mit Hilfe von verschiedenen Lagerungssystemen können Prozesse im Lager wesentlich effizienter durchlaufen werden. Neben klassischen Block- oder Regallagern gibt es hilfreiche Lagermöglichkeiten für z. B. kleine Teile. Hier sind die sogenannten Lagerliftsysteme besonders praktisch. In unserem Beitrag „Lagerliftsysteme: Effiziente Lösungen für moderne Lagerhaltungsprozesse“ haben wir die Funktionsweise dieser und zusätzlich verschiedene Möglichkeiten hierbei erläutert. Dazu haben wir auch konkret den Lean-Lift von dem Unternehmen Hänel erwähnt. In diesem weiterführenden Blogbeitrag soll es nun um ein konkretes Kundenprojekt in diesem Umfeld gehen, in welchem der Hänel Lean-Lift durch uns angebunden wurde.

Einer unserer Kunden wollte folglich genau diesen Lean-Lift anbinden – mit ein paar Extrawünschen. Wie wir hier vorgegangen sind und welche praktische Lösung daraus entstand, erfahren Sie im folgenden Beitrag.

Der Hänel Lean-Lift

Zunächst möchten wir konkreter auf den Hänel Lean-Lift eingehen, um ein besseres Verständnis für dessen Einsatz zu schaffen. Hänel selbst beschreibt sein Produkt folgendermaßen:

„Der Hänel Lean-Lift ist Lagerrationalisierung und Lagergutschutz in einem: Im Zentrum dieses geschlossenen Systems arbeitet ein rechnergesteuerter Positionierlift – der ‘Extraktor’. Davor und dahinter sind die Lagerregale angeordnet. Dort wird das Lagergut höhenoptimiert in Containern gelagert. Die Lagerorte werden automatisch über die elektronische Steuerung mit dem Extraktor angefahren. Er lagert oder entnimmt den angeforderten Container. Die Bedienung erfolgt bequem in ergonomisch richtiger Höhe im Entnahmebereich.“ – https://www.haenel.de/de/

Damit fällt der Lean-Lift in die Kategorie der Lagertechniken, die auf kleinstem Platz und damit höchst effizient Waren lagern können. Der manuelle Eingriff an die Waren selbst innerhalb des Lifts ist hierbei im Alltag nicht angedacht – Die Waren werden lediglich dem Lager „übergeben“ und dann automatisch eingelagert. Später können wieder gewisse Waren angefordert werden, die dann wieder automatisch bereitgestellt werden. Folgendermaßen ist der Lean-Lift aufgebaut:

Das Ziel des Kunden

Unser Kunde hat insgesamt acht Lean-Lifte für sein Lager geplant – vier davon sind durch uns bereits angeschlossen, die vier weiteren werden im Laufe des Jahres bestellt und eingerichtet werden. Da unser Kunde Maschinen von Grund auf zusammenbaut, lagert er viele Kleinteile, aber auch etwa Datenleitungen oder Elektroleitungen in seinem Lager, bis diese für die Produktion benötigt werden. Für genau diese klein(er)en Teile wurden die Lifte angeschafft. Die Lifte bieten damit im Allgemeinen einige Vorteile:

- Lagerplatzreduktion besonders bei kleineren Teilen

- Zugriff auf Teile wird gesteuert

- Zeitersparnis bei der Suche

- Sicherstellung des Nachschubs

- Fehlerminimierung durch Pick by Light Funktion

Durch die Flexus konnten weiterhin folgende Punkte umgesetzt werden:

- Anbindung direkt an das SAP WM System (und in Zukunft EWM)

- Zuordnung der Teile zu Projekten/Fertigmaterialien

- Einbindung mobiler Geräte

- Umsetzung einfacher und intuitiver Prozesse

Umsetzung & Funktionsweise

Ein solcher Lift ist technisch gesehen wie ein PC im Netzwerk, weshalb er über seine IP-Adresse ins Netzwerk angebunden wird. Dem WM ist diese IP-Adresse natürlich nicht bekannt, weshalb wir diese Verknüpfung über unsere eigene Tabelle herstellen. Der Lean-Lift wurde mit dem WM-System dann so verbunden, dass jeder Lift einen eigenen Lagertypen abbildet. So können wir praktisch „übersetzen“, welche IP-Adresse (also welchen Lift) wir ansteuern müssen, wenn WM-seitig aus einem gewissen Lagertyp z. B. Ware entnommen werden soll.

Die einzelnen Tablare innerhalb des Lifts sind als Lagerbereiche abgebildet. Bei Verwendung des EWMs können die einzelnen Kästchen auf dem Tablar sogar Lagerplätze darstellen, etwa durch die Verwendung eines Koordinatensystems.

Jeder Lift hat, wie beschrieben, seinen eigenen Zweck – ein Lift ist für die Datenleitungen, der andere für Elektroleitungen, ein weiterer für restliche Kleinteile wie Schrauben oder Muttern. Sollte doch mal ein Lift „überlaufen“ und es wird mehr Platz für die Teile benötigt, kann ein neuer Lagertyp mit derselben IP-Adresse und gleichem Lagerbereich in einem anderen Lift, welcher noch Kapazität frei hat, angelegt werden. Es ist folglich praktisch eine doppelte Verwendung möglich, wobei jedoch natürlich sichergestellt ist, dass die Tablare nur einfach physisch belegt sind.

Und es gibt auch folgenden Fall: Teilweise werden einzelne Komponenten erst zusammengestellt und dann – weil sie ebenfalls kleiner sind – wieder in den Lift gelegt, bevor auch diese weiter verbaut werden. Meist haben diese dann schon einen eindeutigen Bezug zum entsprechenden PSP-Element, weshalb einzelne Tablare mit dem Element verbunden werden können. So können die zusammengehörigen Teile auch gemeinsam gelagert werden und befinden sich direkt am selben Ort – Das Suchen und die Entnahme werden so schneller und einfacher.

Die Lifte bieten sogar eine Pick-by-Light Funktion, bei welcher der konkrete Ablageort auf dem Tablar entsprechend beleuchtet werden kann. Diese Funktion können wir sogar ohne das EWM ansprechen. Dazu müssen die Platzkoordinationen im WM sichtbar gestellt werden. Neben dem Pick-by-Light gibt es noch weitere Funktionen zur Fehlerreduktion bei der Entnahme: So muss die Menge durch den Mitarbeiter nochmal bestätigt werden. Bei einer Entnahme vieler Kleinteile ist das exakte Zählen schwierig – für diese Fälle wird in der kommenden Zeit noch eine Waage angebunden und z. B. 100 Muttern können auch alternativ gewogen und so „abgezählt“ werden.

Wir bieten durch unsere Anbindung noch weitere sinnvolle Funktionen. Sollte z. B. ein Mitarbeiter vergessen haben, ein Tablar wieder einzulagern und der nachfolgende Mitarbeiter kommt, um aus diesem Lift Produkte zu entnehmen, wird das über unsere Steuerung erkannt und das Tablar kann auch durch den neuen Mitarbeiter eingelagert werden. So entsteht kein „Stau“.

Um solche Staus zusätzlich zu vermeiden, werden Transportaufträge an die Mitarbeiter auch erst verschickt, wenn diese abgearbeitet werden können. Besteht z. B. aktuell ein Auftrag am Lift und ist dieser damit vorübergehend besetzt, wird ein weiterer nicht herausgeschickt. Das passiert dann erst, wenn der vorherige abgeschlossen ist.

Sollte ein Mitarbeiter einen Transportauftrag vorliegen haben, in welchem direkt mehrere Produkte aus dem Lift entnommen werden sollen, kann dieser sich direkt das folgende Tablar schicken lassen, bis er alles abgearbeitet hat. So kann deutlich an Zeit gespart werden.

Unsere Schnittstelle zum Lean-Lift

Wie in der Grafik zu sehen, lässt sich der Lift an Punkt 13 bedienen. Mit unserer Anpassung kann dies jedoch über das mobile Gerät erfolgen, welches der Lagermitarbeiter bei unserem Kunden immer bei sich trägt. Dies vermeidet einen Wechsel des Geräts inklusive der Abarbeitung in einem Prozess, da der Mitarbeiter direkt den Transportauftrag auf sein mobiles Gerät erhält und dann damit direkt den Lift ansteuern kann.

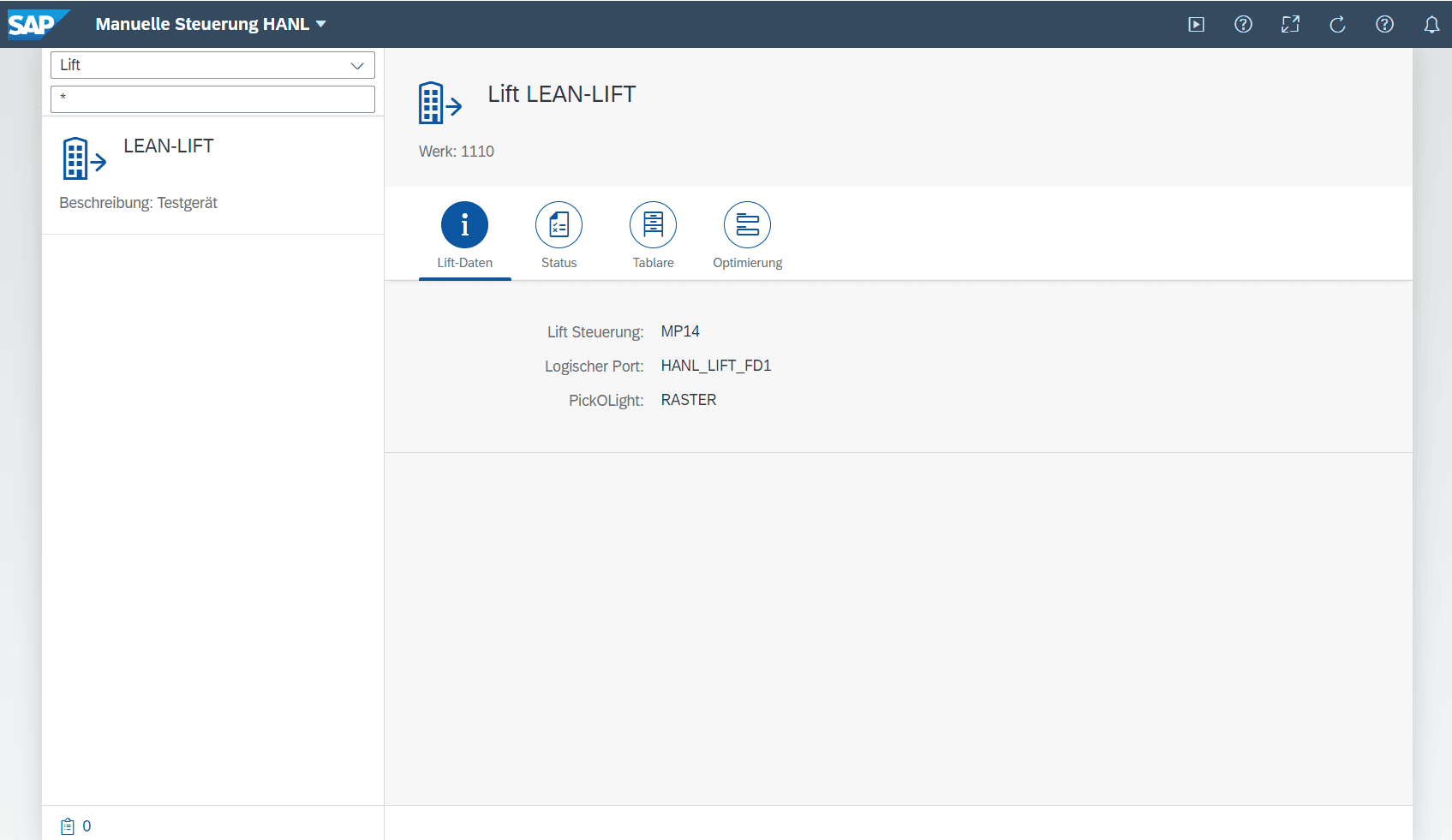

Für diese Anforderung haben wir Standardschnittstellen entworfen für die Anbindung des Lifts und eine Fiori-App entwickelt, mit der der Lift auch manuell gesteuert werden kann. Über unsere Entwicklungen ist die Einrichtung der Lifte schnell durchgeführt. In unserer Flexus Konfiguration müssen lediglich fünf Werte gepflegt werden (Werk, Lift, Steuerung, Logischer Port, wenn vorhanden PickOLight). Die Verbindung wird dann über den SOA-Manager eingerichtet.

Über die technische Schnittstelle laufen dann die folgenden Aktionen:

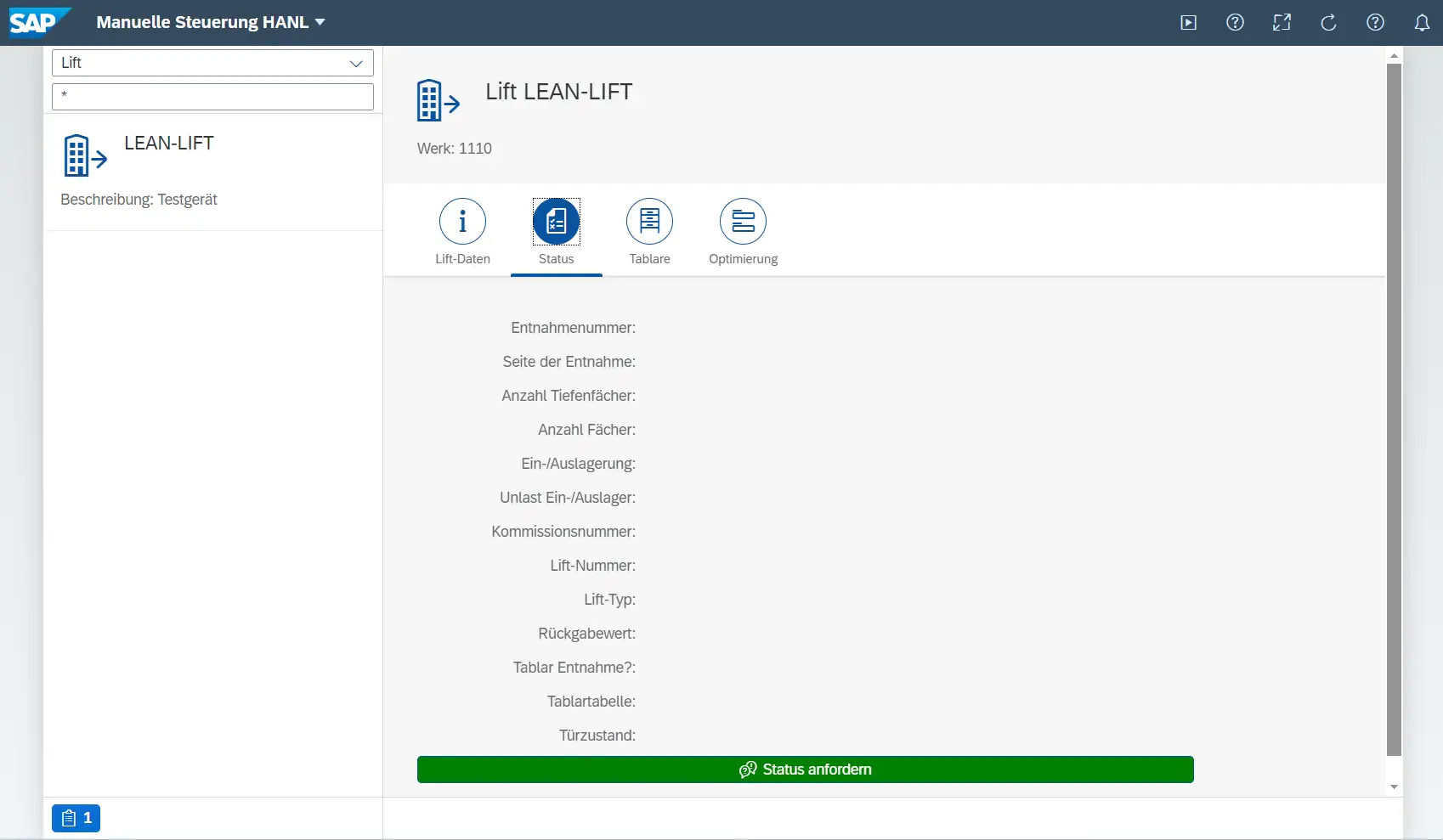

- Statusinformationen abfragen

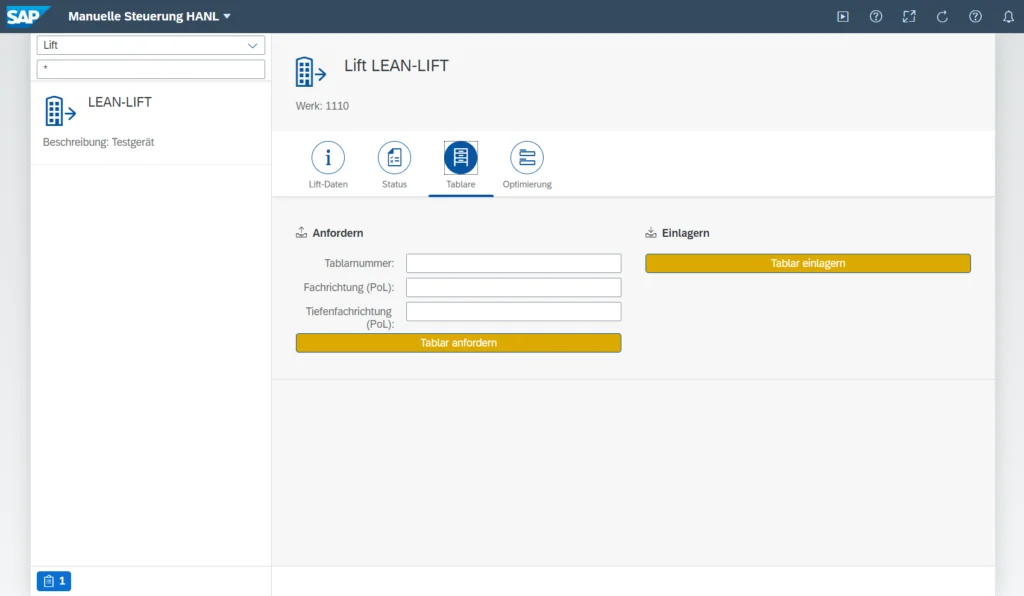

- Tablar holen

- Tablar einlagern

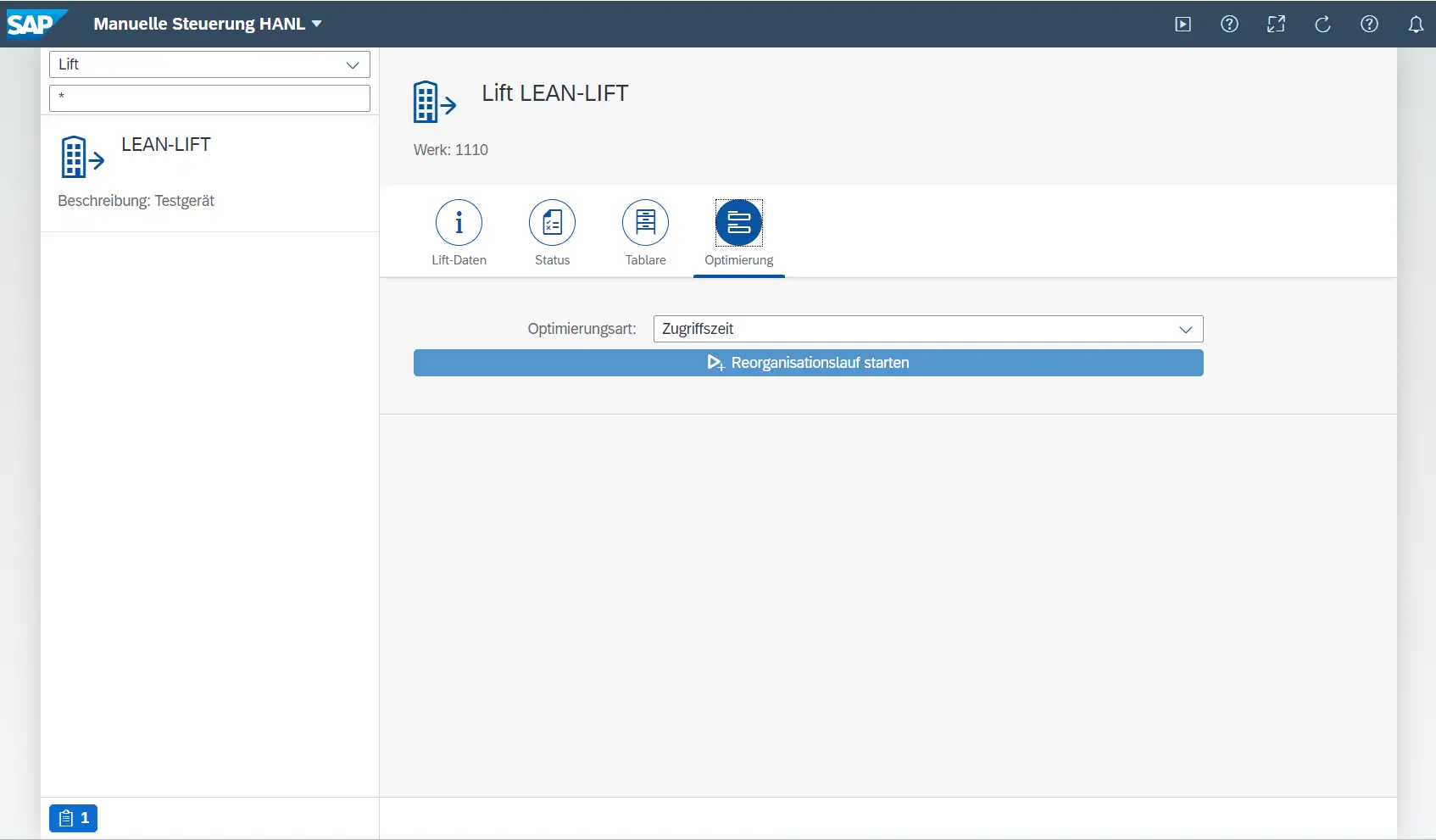

- Optimierungslauf starten

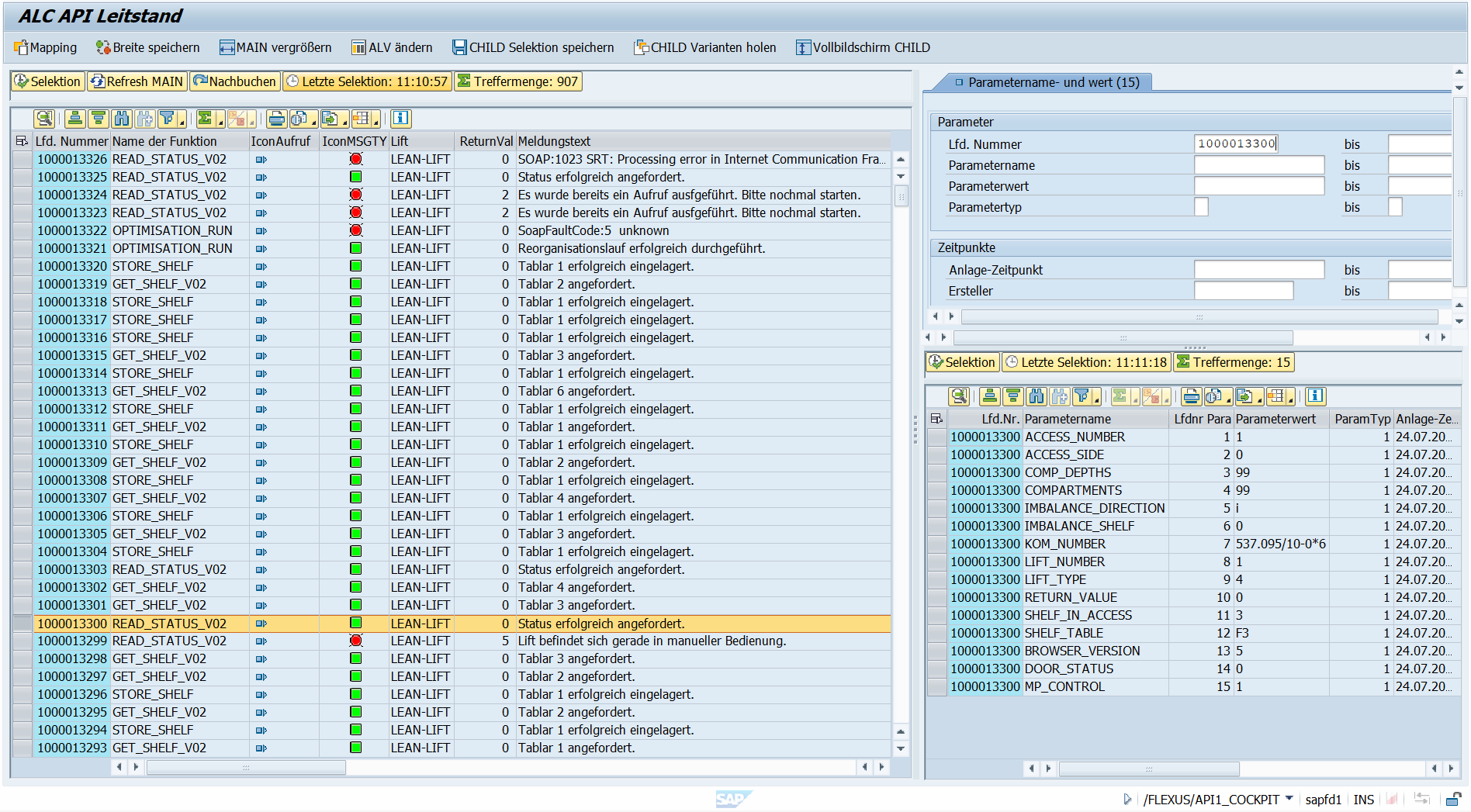

Rückgabewerte vom Lift selbst werden protokolliert und können im Nachgang ausgewertet werden.

Die Oberfläche für die manuelle Steuerung

So sieht die zugehörige Oberfläche mit den insgesamt vier Reitern dann aus: Erst können die Lift-Daten eingesehen werden, danach der Status, über „Tablare“ können diese angefordert oder eingelagert werden und zuletzt kann der Optimierungslauf gestartet werden.

Dabei ist diese Oberfläche für die manuelle Steuerung gedacht. Der Lagermitarbeiter sieht in seinem Alltag meist nur den Transportauftrag (bzw. entsprechend die Lageraufgabe im EWM) und arbeitet diese ab. Dabei werden die hier gezeigten Funktionen „Tablar holen“ und „Tablar einlagern“ im Hintergrund aufgerufen. Der Mitarbeiter muss dann nur bestätigen, wenn er am Lift ist mit seinem Auftrag und dann kommt das zugehörige Tablar automatisch.

Die manuelle Steuerung ist jedoch wichtig, wenn z. B. ein Ersatzteil am Wochenende dingend entnommen werden muss und der Lagerleiter nicht vor Ort ist, um einen entsprechenden Auftrag anzulegen. In diesen Fällen kann der Lift manuell angesteuert werden und der Bestand wird trotzdem reduziert.

Jede Kommunikation mit Hänel wird im Flexus API Cockpit, unserer Leitstandfunktion in diesem Umfeld, geloggt, wobei zu einer Aktion immer die Hänel-spezifischen Werte Lift und Rückgabewert angezeigt werden.

Weitere Projekte im Umfeld

Neben diesem ersten Kunden im Umfeld folgten bereits drei weitere: Durch die einfache Anbindung haben sich zwei ebenfalls für den Lean-Lift von Hänel entschieden, zwei weitere haben Lifte von Kadex im Einsatz – aber kein Problem für uns, auch diese können wir einfach ansteuern und einbinden!

Wie bereits zu Beginn erwähnt, hatte unser erster Kunde WM im Einsatz – jedoch ist auch die Umsetzung mit EWM kein Problem, wie sich in folgenden Projekten zeigte. Die Lösung war mit ihrem „Plug-and-Play“-Ansatz stets schnell eingerichtet und einsatzbereit. Lediglich die Einrichtung über das Netzwerk und die genannten Einstellungen sind nötig. Daher freuen wir uns mit unserer einfachen und flexiblen Lösung auf weitere spannende Projekte!

Fazit

Der Kunde ist nach Einführung unserer Lösung mehr als zufrieden. Die bereits vorhandenen vier Lifte laufen ohne Probleme und auch die noch kommenden weiteren vier werden im Handumdrehen integriert sein. Durch die Anbindung konnte der Kunde alle genannten Ziele erreichen und erfreut sich nun über die deutlich verbesserten Prozesse.

Auch bei Unternehmen mit EWM im Einsatz können die Lifte einfach und schnell angebunden werden! Und da unser EWM-Team zusätzliches Wissen im Bereich MFS aufweist, können wir beliebige Anforderungen umsetzen – von schlichten Lösungen bis zu komplexen Prozessen.

Wenn Sie mehr zum Thema WM bzw. EWM und MFS oder weiteren Projekten erfahren möchten, dann schauen Sie gerne in unserem EWM Blog vorbei!

Das könnte Sie auch interessieren: