In der heutigen Zeit wird die Automatisierung immer relevanter – nicht zuletzt in der Logistik und dort auch im Lager. Schon früh haben wir in diesem Umfeld Fuß gefasst und waren immer bei neuesten Technologien und Möglichkeiten dabei. Seither haben wir bei zahlreichen Kunden und Projekten unsere Expertise einfließen lassen. Einer dieser Kunden ist die SMS group. Mit der SMS group haben wir bereits mehrere Projekte durchgeführt. Eines davon war die Anbindung eines automatischen Hochregallagers und eines automatischen Kleinteilelagers an das SAP EWM und dort konkret die Ansteuerung über von uns individuell entwickelte Fiori Apps.

Das Ziel bestand darin, Apps einzuführen, die Mitarbeiter einfach durch den Prozess führen und eine ansprechende und leicht verständliche Oberfläche bieten. Insgesamt haben wir uns bei der SMS group um drei Bereiche gekümmert: Die Einlagerung ins Kleinteilelager (KTL), den Pick-Dialog beim automatischen Hochregallager (HRL) und KTL und schließlich die Inventur im Automatik-Lager. Auf diese möchten wir im Folgenden kurz einzeln eingehen, nachdem wir das Projekt und die damit einhergehenden Herausforderungen beschrieben haben.

Das Projekt

Das Projekt startete noch unter den besonderen Bedingungen der Corona-Pandemie im Februar 2022, weshalb viele Prozesse remote durchgeführt wurden. Ziel war die Transformation vom alten ECC-System auf S/4HANA im sogenannten Greenfield-Ansatz. Dabei kamen mobile Dialoge und das Flexus-TLS (Transportleitsystem) zum Einsatz. Die Anbindung der Automatik-Lager war ein Teilbereich des Gesamtprojekts.

Nach dem Go-Live ist das alte ECC-System zunächst weiterhin im Betrieb, da die SMS group noch laufende Aufträge hat, die nicht migriert werden können. Ein Parallelbetrieb ist daher notwendig – allerdings nur für bestimmte Bereiche. Während unsere Fiori-Apps davon nicht betroffen sind, hat das TLS-Team eine Schnittstelle entwickelt, um Fahraufträge aus beiden Systemen zu verarbeiten. Eine weitere spannende Herausforderung des Projekts war die gleichzeitige Produktivsetzung an zwei Standorten.

Trotz dieser anspruchsvollen Rahmenbedingungen konnte die SMS group im Mai 2024 erfolgreich den Go-Live durchführen. Mit etwas mehr als zwei Jahren war die Projektlaufzeit außergewöhnlich lang, da wir bereits sehr früh und von den Grundsteinen an aktiv eingebunden wurden.

Dialog: Einlagerung KTL

Der erste Dialog „Einlagerung KTL“ wurde für die Einlagerung auf Handling Units (HUs) im automatischen Kleinteilelager entwickelt. In diesem KTL werden ausschließlich geschachtelte HUs verwendet. Die Ober-HU wurde hierbei als „Kassette“, die Unter-HU als „Fach“ bezeichnet. Ein Fach wird wiederum mit einem eindeutigen Produkt belegt. Eine Kassette mit 30 Fächern kann daher von 30 verschiedenen Produkten belegt werden.

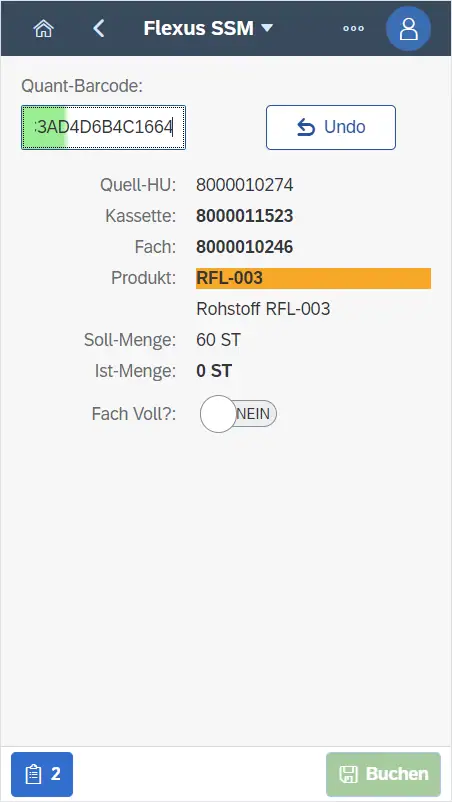

Um nun den Prozess zur Einlagerung im automatischen Kleinteilelager durchzuführen, haben wir den Dialog „Einlagerung KTL“ erstellt. Der Prozess beginnt, indem die Quell-HU, die eingelagert werden soll, gescannt wird. Die App ermittelt dann die darauf vorhandenen Quanten. Für diese einzulagernden Produkte werden schließlich die passenden Kassetten und Fächer ermittelt. Begonnen mit dem ersten Quant wird die benötigte Kassette dann per HU-Lageraufgabe aus dem KTL auf den I-Punkt herausgefahren.

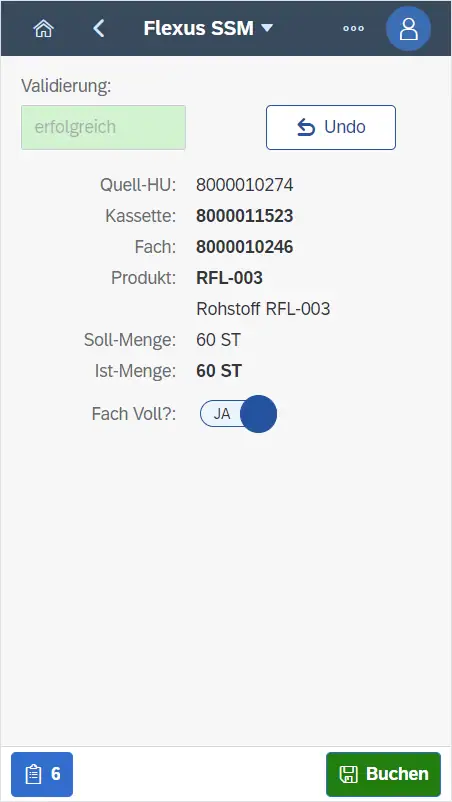

Nachdem die Kassette vorgefahren ist, kann diese vom Mitarbeiter gescannt und damit verifiziert werden. Auch das Produkt wird anschließend per vorliegendem Quant-Barcode bestätigt, ebenso wie das Fach, in welches das Produkt kommen soll und zu welcher Menge. Der Mitarbeiter führt dies dann auch in der Realität aus und gibt das Produkt in das Fach. Sind alle Produkte im Fach verstaut, kann dies verbucht werden.

Danach wird das nächste einzulagernde Quant der Quell-HU angezeigt und der Mitarbeiter verfährt erneut wie beschrieben. Wurden alle Einlagerungen auf eine Kassette gebucht, kann diese einfach per Button zurückgelagert werden. Dabei wird im Hintergrund eine Rücklagerungs-Lageraufgabe auf den I-Punkt erstellt und die Kassette wird rückgelagert. Der Prozess pro Quell-HU ist damit abgeschlossen. Der Mitarbeiter kann nun die nachfolgende Quell-HU scannen und der Prozess beginnt von Neuem.

Dialog: Auslagerung / Picking aus HRL und KTL

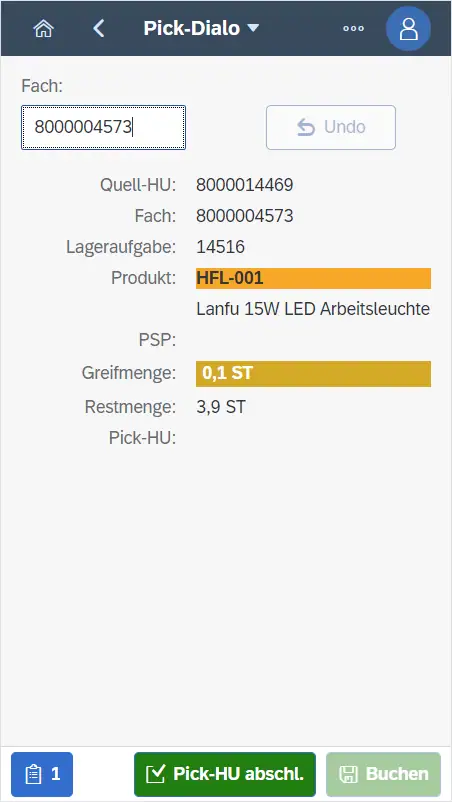

Neben der Einlagerung haben wir uns auch das Picking aus dem automatischen Kleinteilelager und dem automatischen Hochregallager angesehen. Das Picking wird für Kommissionierungen und Umlagerungen verwendet. Aus den HUs in den Lagern werden die Produkte in Pick-HUs gebucht, um sie danach weiterverarbeiten zu können. Auch hierfür haben wir den Pick-Dialog als Fiori-App umgesetzt. Dieser verhält sich je nach HRL oder KTL leicht unterschiedlich. Wir möchten das KTL betrachten, wie auch schon bei der Einlagerung. Bei diesem gibt es nämlich, wie beschrieben, verschachtelte HUs, um die Kassetten mit ihren Fächern abzubilden.

Wie schon bei der Einlagerung startet der Prozess des Mitarbeiters im Dialog mit dem Scan der Quell-HU, die auf den K-Punkt gebracht wurde. Danach werden die offenen Lageraufgaben zur Quell-HU angezeigt. Um mit einer LB zu starten, muss das jeweilige Fach (Unter-HU) gescannt werden. Nun müssen wieder verschiedene Werte validiert werden, darunter die Menge, die entnommen wird, und danach die Eingabe der bestehenden Pick-HU in die das Produkt gepickt werden soll. Gibt es noch keine systemische Pick-HU, kann diese auch ganz einfach über die Angabe des Packmittels angelegt werden. Das HU Etikett wird auch direkt mitgedruckt. Auch eine Sammelkommissionierung ist möglich; gibt es z. B. fünf Picks und damit fünf LBs zum selben Quant, werden diese mit einem Pick gesammelt quittiert.

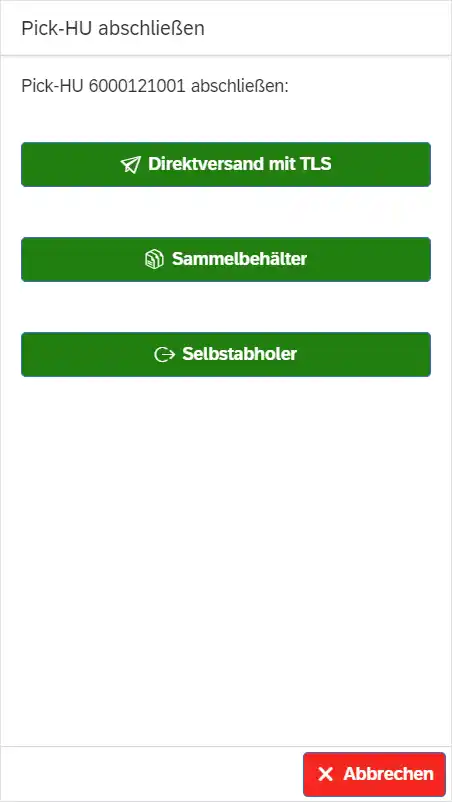

Sind die Eingaben erfolgreich validiert, wird die LB automatisch quittiert. Wird eine Pick-HU voll, kann diese auch direkt hier im Dialog abgeschlossen werden. Dabei wird dann die Folge-LB erstellt. Der Mitarbeiter kann hierbei entscheiden, wie diese LB bearbeitet werden soll. Diese kann bei Selbstabholern sofort betätigt werden. Alternativ kann entschieden werden, ob die Pick-HU mit oder ohne TLS (das Flexus Transport-Leitsystem) verfahren wird. Gibt es noch weitere offene LBs zur Quell-HU, wird die nächste Aufgabe angezeigt. Dies passiert solange, bis alle LBs zur Quell-HU abgearbeitet wurden. Danach kann auch die Quell-HU wieder zurückgelagert werden.

Dialog: Inventur im Automatik-Lager

Zuletzt haben wir uns auch dem Thema Inventur des Automatik-Lagers angenommen. Hierzu haben wir unsere mobile Flexus EWM App für die Inventur als Basis genommen und speziell für den Fall einer Inventur mit Automatik-Lagern angepasst. Im Falle unseres Kunden SMS group werden die HUs des Automatik-Lagers zur Inventur auf einen Platz gefahren, der sich außerhalb des Automatik-Lagers befindet. Dieser wird dann gezählt und anschließend wird die HU zurück ins Lager gefahren.

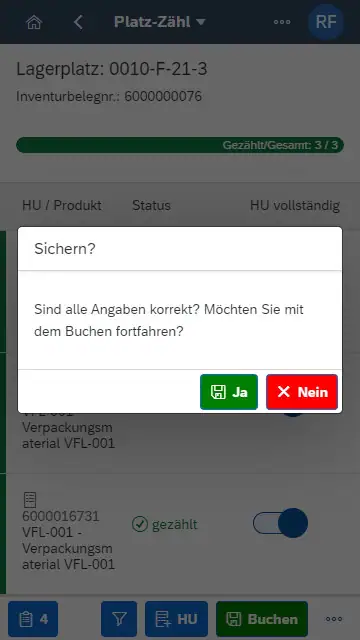

Der Einstieg zur Inventur erfolgt dabei mit der HU-Nummer. Dabei wird geprüft, ob die HU existiert und ob es bereits einen zugehörigen Inventurbeleg gibt. Wenn nicht, kann hier direkt ein Ad-Hoc Inventurbeleg angelegt und die HU anschließend gezählt werden. Hierfür muss der Mitarbeiter verschiedene Daten validieren, wie z. B. Produkt und Menge.

Beim Sichern wird der Inventurbeleg ausgebucht. Bei Abweichungen außerhalb der Toleranz erfolgt eine Nachzählung, welche sofort angezeigt wird. Wenn schließlich kein offener Inventurbeleg mehr existiert und die Zählung erfolgreich abgeschlossen wurde, wird die HU auf den ursprünglichen Lagerplatz per Adhoc HU-LB zurück gelagert.

Fazit

Mit unseren drei kundenindividuell entwickelten Dialogen „KTL Einlagerung“, „Picking HRL und KTL“ sowie „Inventur HRL/KTL“ lassen sich die automatisierten Lager benutzerfreundlich ansteuern. Die Mitarbeiter können über die Apps Produkte auf einfache Art und Weise ein- und auslagern sowie die Inventur der Lager durchführen. Durch sinnvolle Validierungsschritte wird der Mitarbeiter durch den Prozess geführt und Fehler werden hierdurch nahezu ausgeschlossen.

Durch die Einführung dieser maßgeschneiderten Fiori-Apps konnte die Effizienz im Lager der SMS group erheblich gesteigert werden. Die Prozesse wurden nicht nur transparenter und benutzerfreundlicher, sondern auch deutlich beschleunigt. Insbesondere die nahtlose Integration in SAP EWM und die automatische Steuerung der Lagerbewegungen haben dazu beigetragen, manuelle Eingriffe zu reduzieren und die Fehlerquote zu minimieren.

Sie möchten auch automatisierte Lager an ihr SAP EWM anbinden und über moderne und benutzerfreundliche und mobile Fiori-Apps individuell ansteuern? Dann kontaktieren Sie uns – unsere Berater helfen Ihnen gerne weiter!

Das könnte Sie auch interessieren: