Optimale Anhängerplanung von Routenzügen mit SAP!

Szenarien für die Beladungsreihenfolge von Routenzügen und Staplern

Einer der zentralen limitierenden Faktoren bei fast jeder logistischen Planungsentscheidung ist die Ladekapazität des Fahrzeugs. Jeder geplante Ladevorgang muss mit dieser Kapazität abgeglichen werden. Schließlich macht es keinen Sinn, einen Gabelstapler mit dem Transport von drei Paletten gleichzeitig zu beauftragen, wenn auf den Gabeln nur Platz für eine Palette ist. Die Planungslösung muss also die Transportkapazität des Fahrzeugs kennen und in der Lage sein, darauf basierend bestimmte Ladevorgänge zu simulieren, um nicht realisierbare Anforderungen zu erkennen und zu eliminieren.

Hierfür sind verschiedene Ansätze möglich. Im klassischen Staplerbetrieb reicht meist eine einfache Anweisung im Stil von „nur ein Auftrag auf einmal“ mit einer Liste der zu transportierenden Staplertypen aus, da Stapler oft nur eine Last aufnehmen können. Einige Fahrzeuge können jedoch mehr als einen Auftrag auf einmal abholen. Im Falle eines gezogenen Zuges können die Möglichkeiten der Kombination von Tragfähigkeiten jedoch einen viel höheren Grad an Raffinesse erreichen.

Deduktive Beladungsprüfung

Die Flexus AG hat hierfür eine Lösung entwickelt, die auf dem sogenannten Anhängerschema basiert. Hierfür wurde ein Netz von Tabellen entwickelt, in dem die möglichen Kapazitäten eingestellt werden können. Ein Anhängerschema besteht immer aus einer festen Anzahl von Anhängern, die wiederum aus einzelnen Ladepositionen bestehen. Diesen Positionen können dann Ladeprofile zugewiesen werden, die festlegen, wie viele Einheiten einer bestimmten Art von Last sie gleichzeitig aufnehmen können. Auch hier sind Kombinationen von verschiedenen Lastarten möglich.

In vielen Fällen ist die Anzahl der verwendbaren Anhänger jedoch variabel, und um dies zu berücksichtigen, können die Anhänger-Muster zu einer Gruppe von Anhänger-Mustern zusammengefasst werden. Auf diese Weise werden alle möglichen Ladeoptionen in den Tabellen gespeichert. Die Optimierungslösung muss dann dafür sorgen, dass sich jedes Fahrzeug immer im Ladezustand befindet, der auch in den Tabellen zu finden ist. Hierbei handelt es sich um einen deduktiven Test, da die Bewertung der aktuellen Situation nicht vom System selbst durchgeführt wird, sondern aus einem umfangreichen Lösungskatalog gelesen wird, der im Vorfeld erstellt wurde und sich als uneingeschränkt gültig erwiesen hat.

Induktive Beladungsprüfung

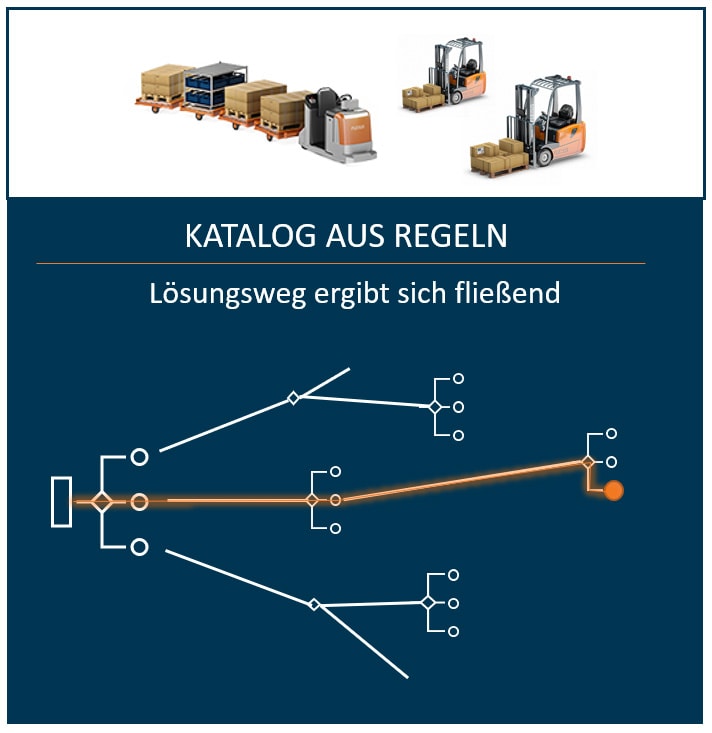

Im aktuellen Projekt wurde jedoch eine Alternative zu diesem Verfahren entwickelt, die das Prinzip des Trailerschemas komplett aufgibt und stattdessen auf die Verwendung von Anhängerregeln setzt. Für die Ladevorgänge wird ein Entscheidungsgraph konstruiert, wobei jeder Knoten im Graphen den zum Zeitpunkt der Prüfung geladenen Ladungsträger darstellt. Es wird nun geprüft, ob das geladene Medium an einen der vorhandenen Blattknoten angehängt werden kann. Normalerweise gibt es nur einen Blattknoten, sonst gäbe es parallele Reihen von Anhängen. Nun muss der Test eine Reihe von bestimmten Regeln erfüllen. Im Prinzip kann eine solche Regel jeden denkbaren Test durchführen, z. B. lautet eine Regel, dass bestimmte Ladungsträgertypen nicht an andere Typen angehängt werden sollten (z. B. sollten schwere Ladungsträger nicht hinter leichten Ladungsträgern angehängt werden, um das Gleichgewicht zu halten).

Andere Regeln begrenzen die Anzahl der Träger eines bestimmten Typs oder sogar die maximale Gesamtzahl der Träger, die angeschlossen werden können. Hier werden die Gepäckträgertypen zusammengefasst, weil viele von ihnen auf die gleiche Weise gehandhabt werden müssen. Für jede konfigurierte Regel können auch Ausnahmen gewährt werden. Diese Art der Belastungsprüfung verwendet also einen induktiven Ansatz, da eine Gesamteinschätzung aus beobachteten Regeln und Mustern abgeleitet wird.

Vergleich der Beladungsprüfungen

Welcher der beiden Ansätze ist also besser? Ein genauerer Blick auf die Vor- und Nachteile beider Ansätze soll diese Frage erhellen.

Anhängerschema – Deduktive Prüfung

Vorteile:

- Kann durch Anpassung implementiert und modifiziert werden

- Komplexe Kombinationen können einfach abgebildet werden

Nachteile:

- Die Leistung skaliert sehr schlecht mit zunehmender Anzahl von Kombinationen

- Der Wartungsaufwand steigt enorm mit der Anzahl der Kombinationen

- Die Reihenfolge der Ladevorgänge kann nicht verifiziert werden

Anhängerregeln – Induktive Prüfung

Vorteile:

- Direkte Orientierung an den Kundenanforderungen

- Geringer Einrichtungsaufwand auch bei großer Anzahl von Kombinationen

- Die Leistung ist auch bei einer großen Anzahl von Kombinationen skalierbar

- Die Lastreihenfolge kann auch überprüft werden

Nachteile:

- Neue Regeln können nur im Coding definiert werden

- Ausnahmen können nur beim Programmieren definiert und angepasst werden.

- Kundenanforderungen müssen bekannt sein

Dieser Vergleich zeigt deutlich, dass es keinen klaren Sieger gibt. Beide Ansätze haben Vor- und Nachteile, die je nach Problemsituation variieren. Gibt es nur wenige Ladungsträgertypen oder vor allem nur eine überschaubare Anzahl von Kombinationsmöglichkeiten dieser Typen, so sind die Nachteile des Anhängerschemas in Bezug auf Aufwand und Leistung nicht ersichtlich. Auf diese Weise kann der Vorteil, bei Änderungen keine Anpassungen vornehmen zu müssen, voll ausgenutzt werden. Ab einer gewissen Komplexität ist dieses Verfahren jedoch einfach nicht mehr effektiv, sowohl in Bezug auf die Wartung als auch auf die Leistung. Der Umstieg von reinen Individuallösungen auf Coding ist hier ein notwendiges Übel, um vernünftige Laufzeiten garantieren zu können und damit den Einsatz der Optimierungslösung überhaupt erst möglich zu machen.

Daher muss bei jedem Projekt geprüft werden, welcher der beiden Ansätze für die jeweilige Situation besser geeignet ist.

Autor – Johannes Zott

KI Entwickler

Im Rahmen seiner Tätigkeit bei Flexus optimiert er mit den passenden Optimierungsalgorithmen die Intralogistik unserer Kunden. Dies findet vor allem Anwendung bei der Optimierung von Staplern, Routenzuglogiken und der effizienten Steuerung von AGVs.