Seit mittlerweile über 25 Jahren entwickelt die Flexus AG Produkte für die Intralogistik, berät Kunden und Partner über effiziente Prozesse und führt Projekte in allen Bereichen des Werkes durch: vom Yard Management über Stapler- und AGV-Leitsysteme bis hin zur Instandhaltung und mobile Apps für SAP. Mit unserem neuen Schwerpunkt auf SAP EWM. beginnt ein neues Kapitel für die Flexus AG, wobei dies ein guter Zeitpunkt ist, zurückzublicken und sich die Entwicklungen in der Intralogistik über die vergangenen 25 Jahren genauer anzuschauen.

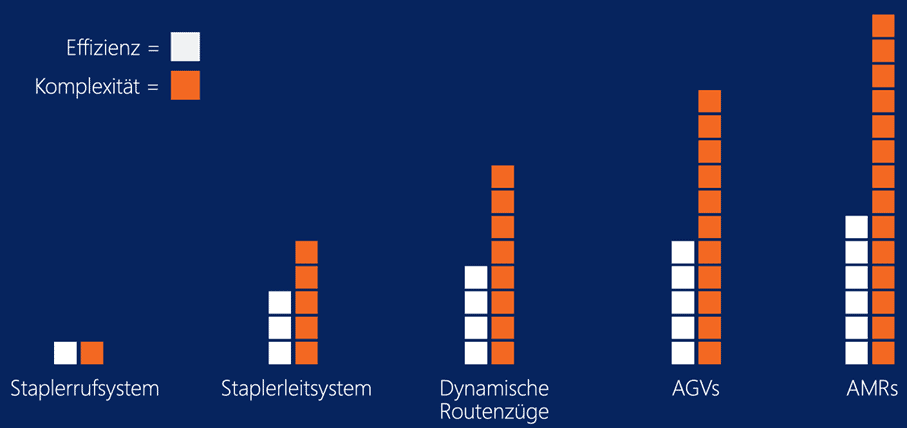

Da wir seit Gründung der Firma zum Ziel haben, die Prozesse der Intralogistik sowohl durch gute SAP EWM Beratung, aber auch durch passende, selbstentwickelte Produkte zu verbessern, sind diese Produkte ein guter Maßstab, um die Veränderung der Branche zu dokumentieren. Was recht schnell klar wird und auch allen Fachleuten der Branche bekannt sein sollte: Die Effizienz der Prozesse und Systeme hat sich deutlich gesteigert, wobei auch deren Komplexität gestiegen ist.

In diesem Artikel wollen wir zeigen, wie sich die Effizienz im Verhältnis zur Komplexität gesteigert hat, welche Anforderungen und Probleme unterschiedliche Lösungen mit sich bringen, und was die wichtigste Herausforderung der gesamten Branche in der Zukunft sein wird.

1. Staplerrufsystem

Die einfachste Art Transporte in einem Lager oder Werk zu organisieren, ist mit einem Staplerrufsystem. In diesem fahren eine beliebige Anzahl an Gabelstaplern „beliebige“ Fahraufträge in „beliebiger“ Reihenfolge ab. Oftmals sind diese Fahraufträge ausgedruckt an einer Pinnwand oder in einem Karton zu finden. Der Fahrer nimmt sich einen oder mehrere Aufträge und fährt diese anschließend ab.

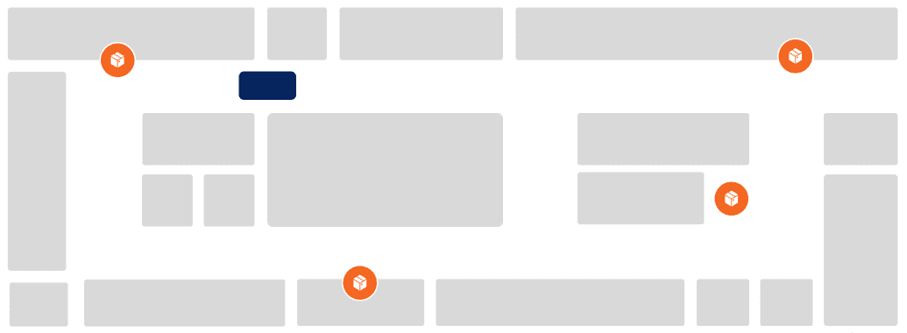

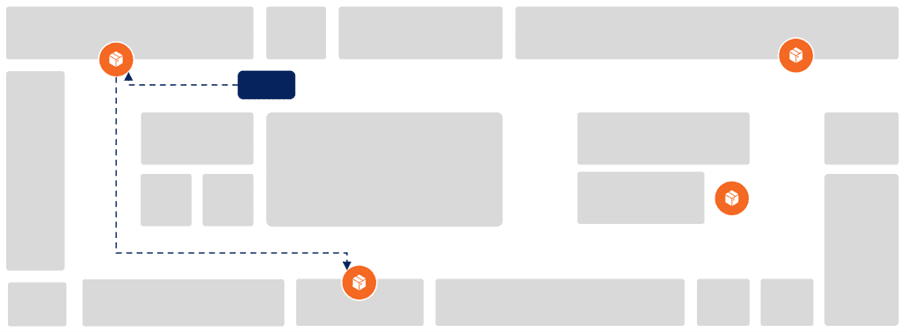

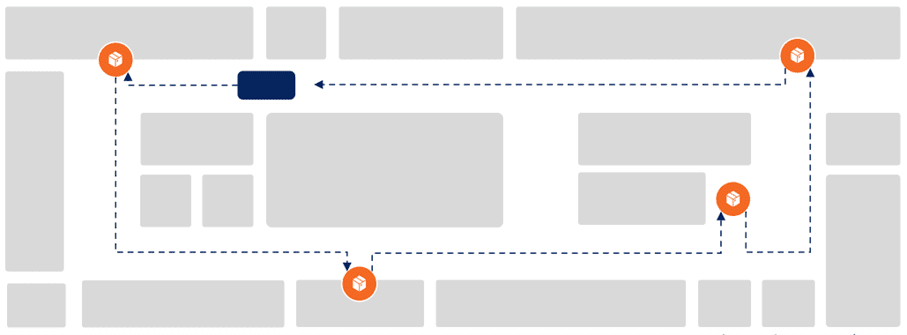

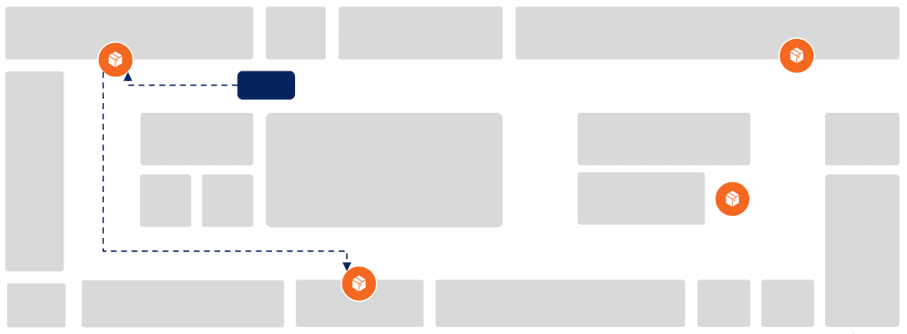

In der folgenden Grafik ist ein Lager in grau abgebildet, die Orte, an denen Fahraufträge aufgenommen werden müssen, in orange und eine Ressource, zum Beispiel ein Gabelstapler, in blau:

Bei einem Staplerrufsystem gibt es keine Optimierung der Reihenfolge und Zuteilung der Fahraufträge. Auch Wegeplanungen oder eine digitalisierte Abarbeitung ist nur selten vorhanden.

Der Vorteil dieses Systems: einfach und ohne große Komplexitäten. Jedoch ist die Effizienz stark abhängig vom Wissen einzelner Mitarbeiter. Weiterhin gibt es kaum bis keine Optimierungen und durch die fehlende Digitalisierung existieren keine Transparenz und Auswertungsmöglichkeiten.

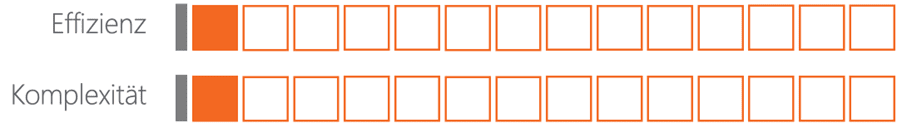

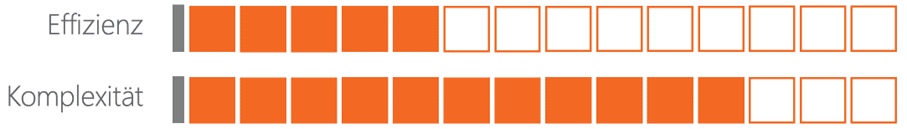

Stark vereinfacht kann man dem Staplerrufsystem einen Punkt bei Effizienz und einen Punkt bei Komplexität geben:

Wichtig:

Die Anzahl der vergebenen Punkte ist subjektiv und sind in jedem Werk und Prozess unterschiedlich. Die hier angegebenen Punkte beziehen sich auf geschätzte Durchschnittswerte unserer Projekte. Auch die beiden Kategorien „Effizienz“ und „Komplexität“ sind stark vereinfacht. Bei einer genaueren Betrachtung müsste man 20 bis 30 verschiedene Kategorien betrachten.

Um für diesen Artikel die Übersichtlichkeit zu behalten, definieren wir „Effizienz“ nicht nur als Auslastung der Fahrzeuge, sondern auch deren Planbarkeit, Pünktlichkeit, Fehlerfrequenz und viele weitere Punkte. Unter „Komplexität“ fassen wir die gesamte Prozess- und Projektkomplexität zusammen, sie beinhaltet also nicht nur Logiken und Berechnungen, sondern auch Themen wie Monitoring, Fehlerbehandlungen und Ausnahmesituationen.

2. Staplerleitsystem

Bei einem Staplerleitsystem werden Fahraufträge von einem zentralen System gesammelt, nach verschiedenen Kriterien bewertet, optimiert und anschließend ausgewählten Ressourcen beziehungsweise Staplern zugewiesen.

Durch die zentrale Optimierung ist es nun möglich, Wege optimal zu planen, Leerfahrten zu reduzieren und Verspätungen zu vermeiden. Weiterhin ist es durch die digitale Abbildung möglich, im Nachgang Auswertungen zu erstellen, um zu analysieren, wann und wo Prozessschritte ineffizient abgelaufen oder besonders viele Fehler aufgetreten sind.

Diese Digitalisierung ist jedoch schon die erste zusätzliche Herausforderung und Komplexität: Um ein Staplerleitsystem nutzen zu können, müssen alle Fahraufträge zuerst vollständig und digital vorhanden sein. Dies kann dazu führen, dass vorherige Prozesse angepasst, verändert oder teilweise noch weitere IT-Systeme eingeführt werden müssen.

Zusätzlich kommt neben den IT-Systemen und geänderten Prozessen auch weitere Hardware ins Spiel. Damit die Fahrer die Fahraufträge angezeigt bekommen, sind Terminals oder Tablets an den Staplern notwendig. Für eine ordentliche Validierung werden oft Scanner eingesetzt, die nun auch noch hinzukommen. Weiterhin ist eine vollständige WLAN-Ausleuchtung notwendig, was nicht überall gegeben ist.

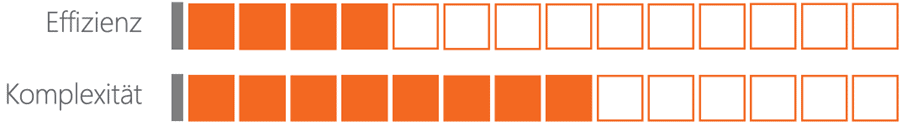

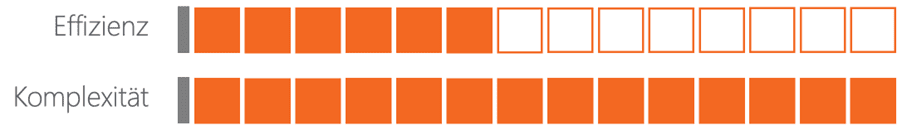

Zusammengefasst kann man sagen, dass sich durch ein zentrales Staplerleitsystem die Effizienz deutlich steigern lässt, dies jedoch auch mit einem Anstieg der Komplexität verbunden ist. Neue IT-Systeme, Hardware und Prozesse werden alle auf einmal eingeführt und müssen perfekt zusammenspielen.

3. (Dynamische) Routenzüge

Insbesondere, wenn viele kleine Behälter transportiert werden müssen, werden oftmals Routenzüge eingesetzt. Diese transportieren nicht nur einen Fahrauftrag wie Stapler, sondern deutlich mehr, teilweise über 100.

Der klassische Routenzug hat eine feste Route, er fährt also eine fixe Reihenfolge an Haltestellen im Lager und der Produktion ab. Zusätzlich hat er oft fixe Startzeiten, zum Beispiel einmal zur vollen Stunde. Dies kann durch dynamische Routenzüge deutlich effizienter gelöst werden: Zum einen kann die Route flexibel an die zu transportierenden Fahraufträge angepasst werden, damit diese kürzer wird. Zum anderen kann die Tour an sich verbessert werden. Der Routenzug muss nicht bis zur vollen Stunde warten, um zu starten, sondern fährt los, wenn entweder eine Fälligkeit in der Produktion gerissen werden würde oder er voll beladen ist.

Insbesondere die dynamische Tourenplanung mit ermöglicht es, Routenzüge deutlich effizienter einzusetzen. Jedoch setzt dies voraus, dass Touren und Routen optimal für die nähere Zukunft vorausplanbar sind.

Damit dies möglich ist, müssen beispielsweise Vorgängerprozesse beim Kommissionieren genau auf die Routenzugplanung abgestimmt werden. Nur, wenn die notwendigen und geplanten Materialien bereitstehen, kann der Routenzug diese auch transportieren. Auch die Produktionszyklen müssen mitberücksichtigt werden und im System integrierbar sein.

Auch hier lässt sich zusammengefasst sagen, dass durch moderne Systeme, Prozesse und Algorithmen deutliche Effizienzsteigerungen möglich sind, jedoch die Komplexität, insbesondere durch die verketteten Prozesse, massiv ansteigt.

4. Spurgebundene AGVs (Automated Guided Vehicles)

Insbesondere in den letzten Jahren werden immer mehr AGVs eingesetzt, die zwar spurgebunden sind, jedoch vollkommen autonom Fahraufträge abarbeiten können. Durch die spurgebundene Fahrweise lassen sich standardisierte Konzepte wie beispielsweise die VDA 5050, einsetzen, um den Verkehr zu regeln. Ein gutes Beispiel dafür ist Safelog, deren AGVs sich zu 100% standardisiert über die VDA 5050 steuern lassen.

Das Grundprinzip eines Leitsystems für unterscheidet sich kaum von dem eines Leitsystems für Stapler. Jedoch gibt es zusätzliche Anforderungen wie Verkehrsmanagement, Batteriemanagement oder das Auflösen von Dead-Locks, welche menschliche Fahrer allein lösen können.

Insbesondere der Umgang mit Fehlern und Ausnahmesituationen stellt die größten Herausforderungen an ein AGV-Leitsystem. Von Dead-Locks an Kreuzungen, versperrten Wegen, verschmutzen Sensoren bis hin zu Störungen in der Kommunikation gibt es großes Fehlerpotential.

Allerdings verhalten sich AGVs vorhersagbar und sind nicht auf menschliche Arbeitskraft oder Wissen angewiesen. Somit lässt sich die Effizienz in Lager- und Produktionsprozessen oftmals durch deren Einsatz steigern, falls die zusätzlichen Komplexitäten beherrscht werden können.

Falls die Roboter mit zusätzlichen Sensoren und Software ausgestattet sind, können manche davon auch von der spurgebundenen Fahrweise abgekoppelt werden und selbstständig sowie autonom einen Weg zum Zielplatz finden und dorthin fahren. Insbesondere MiR mit seinen vielseitigen Topmodulen und Magazino mit seinem ganz neuen Ansatz – der Kombination aus Routenzug und AMR – verbinden perfekt die autonome Fahrweise mit innovativen Transportkonzepten.

Diese autonome Fahrweise ermöglicht es den Robotern beispielsweise, Hindernisse wie abgestellte Paletten oder temporär geparkte andere Fahrzeuge eigenständig zu umfahren, um so ohne Wartezeiten schnell zum Ziel zu gelangen. Auch Ausweichmanöver können teilweise selbstständig durchgeführt werden, um Ausnahmesituationen, in denen Menschen eingreifen müssen, zu reduzieren.

Allerdings muss diese autonome Wegplanung auch koordiniert werden. Insbesondere bei Flotten von Fahrzeugen verschiedener Hersteller, wird dies deutlich komplexer und schwieriger, wenn Fahrzeuge „unberechenbarer“ fahren und selbstständig ausweichen oder neue Routen berechnen.

Die wichtigste Herausforderung der Intralogistik

Von einfachen Staplerrufsystemen bis hin zu voll autonom fahrenden Routenzug-AMRs – in den letzten 25 Jahren hat sich einiges getan. Sowohl Hardware als auch Software für Lösungen in der Intralogistik haben sich stetig weiterentwickelt und haben zu immer größeren Effizienzsteigerungen geführt.

Gleichzeitig ist die Komplexität jedoch auch mit angestiegen und nicht nur linear, sondern teilweise exponentiell. Zusätzlich zu den vorgestellten Lösungen ist in den meisten Werken und Lägern ein Mischbetrieb vorhanden. Dies bedeutet, dass mehrere der Lösungen gleichzeitig eingesetzt werden. Dies ermöglicht zum einen für individuelle Prozesse die besten Transportmethoden einzusetzen, auf der anderen Seite müssen diese unterschiedlichen Systeme und Prozesse auch wieder aufeinander abgestimmt werden.

Fazit: Evaluation und bewusster Einsatz neuer Technologien

Das Fazit dieses Artikels ist nicht, dass immer und überall das neuste und effizienteste System genutzt werden sollte. Im Gegenteil: All diese neuen Technologien sollten evaluiert und bewusst eingesetzt werden mit dem Wissen, dass eben nicht nur die Effizienz gesteigert, sondern auch die Komplexität der Systeme und Prozesse ansteigen wird. In manchen Situationen lässt sich der Mehrwert durch eine gesteigerte Effizienz nicht durch die zusätzlichen Komplexitäten rechtfertigen.

Wir bei Flexus sehen unsere Aufgabe darin, nicht nur effizientere Produkte zu entwickeln oder Kunden dabei zu helfen, effizientere Hardware zu nutzen, sondern auch darin, die Komplexität zu beherrschen:

- Es ist genauso wichtig wie mit Ausnahmesituationen und Fehlern umgegangen wird wie die Auslastung der einzelnen Fahrzeuge zu steigern.

- Es ist genauso wichtig wie nachvollziehbar die Algorithmen und Lösungen sind wie die Leerfahrten zu reduzieren.

- Es ist genauso wichtig, leicht Probleme und andere Datensätze analysiert werden können wie die Wartezeiten an Kreuzungen zu minimieren.

Extended Warehouse Management hilft dabei, die Komplexität zu reduzieren, indem Prozesse standardisiert werden wie beispielsweise durch die Layout- oder prozessorientierte Lagerungssteuerung. Die Standardisierung hilft, komplexere Prozesse in mehreren Situationen wiederzuverwenden und erleichtert es Mitarbeitern oder externen Beratern, sich schneller in diese Prozesse einzuarbeiten.

Effizienz kommt automatisch durch neue Technologien und deren Möglichkeiten. Die wichtigste Herausforderung wird darin liegen, wie wir mit den einhergehenden Komplexitäten umgehen.

Autor – Alexander Popp

SAP Berater TLS

Im Rahmen seiner Tätigkeit bei Flexus ist er sowohl in der Entwicklung neuer Anwendungen als auch in der Beratung und Umsetzung von Projekten tätig. Der Fokus liegt auf dem Transportleitsystem für AGVs und Routenzüge. Themenübergreifend ist er für die Entwicklung von neuen FlexRules verantwortlich.

Autor – Dominik Grasser

KI Entwickler

Im Rahmen seiner Tätigkeit bei Flexus optimiert er mit den passenden Optimierungsalgorithmen die Intralogistik unserer Kunden. Dies findet vor allem Anwendung bei der Optimierung von Staplern, Routenzuglogiken und der effizienten Steuerung von AGVs.